- HOME

- Product 大下産業の製品分野

私たちのプロダクトは、そのまま大下産業の商品として利用者のもとに届くわけではありません。

それらは、お客様企業の名を冠した商品として、時にはその一部として、広く世の中に出ていくことになります。

それは見方を変えれば、自分たちのミスが、お客様企業の社会的な信頼を揺るがす可能性さえあるということ。

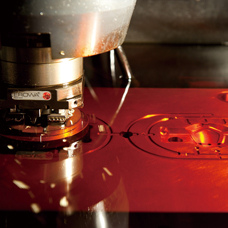

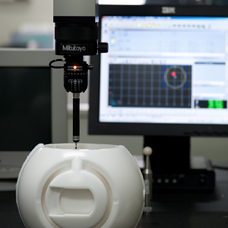

とくに、医療関係や自動車関係などは、微細な品質のバラツキすらも許されない、想像を絶する緻密な品質が求められる分野です。だからこそ大下産業では、画期的な製品の開発に挑むのと同じパワーを、品質管理面にも余すところなく注いでいるのです。実はプラスチック成形で最も難しいのは、クオリティを"均一"に保つこと。

量的には数十個という限定生産品から何千万個にも及ぶ膨大なものまで、質的には単純なものから数万分の一の精度やクリーン度を求められるものまで、さまざまなレベルの製品があるなかで、限界までコストを抑えながら高水準な品質を維持し続けるのは、きわめて高度な技術とノウハウが求められます。

大下産業はその困難に立ち向かい、類まれなレベルでクリアする事で、多くの顧客から絶大な信頼を勝ち得ています。

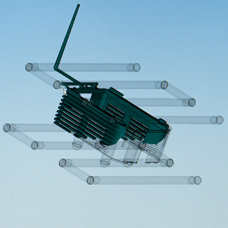

大下産業を語る上で欠かせないのが、今や世界70カ国以上に殺虫剤をはじめとする価値ある製品を提供しているフマキラーとのパートナーシップです。最新鋭の射出成形機を導入し、フマキラー製品の製造を開始したのは、まだ日本のプラスチック黎明期と言える昭和33年のこと。その後昭和38年に誕生した世界初の電気式蚊取り「ベープ」では、家庭用品にふさわしい安全性、機能性、デザイン性を追求し、発売後は瞬く間に爆発的な大ヒットを記録しました。現在、フマキラー製品のプラスチック部品の多くは大下産業で生産しており、こうした家庭用品の草分けとして培ってきた多大なノウハウは、他社の製品開発にも大いに活かされています

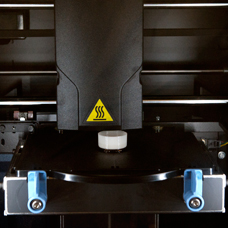

大下産業は、それまで医療器具になかった「ディスポーザブル」という概念を日本ではじめて製品化することに成功したパイオニア。その技術力の高さは、何よりもシビアな品質管理が求められる医療パーツを、何百万単位の膨大なロットでクリアしていることからも証明されています。例えば、一見単純に見える輸血用の管ひとつをとっても、ほんのわずかなくぼみも血液凝固の誘因となるので許されません。成形加工上きわめて困難な要求を、クリーンルームなどの最先端技術と長年の医療部品製造で積み重ねたノウハウでクリアしています。輸血時に空気の体内流入を防ぐ「タコ管」は製法特許を取得。その他、軟包体とプラスチックキャップを一体化させた「経腸栄養剤用バッグ」など、大下産業のポテンシャルが存分に発揮される製品ジャンルです。

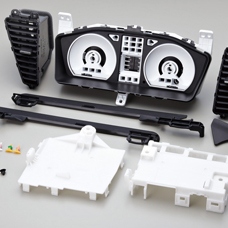

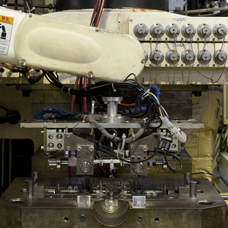

あらゆる先進技術の結晶である自動車。ますます市場競争が激化するこのビッグマーケットを勝ち抜くためには、部品づくりにおいても厳格な品質管理、納品管理はもちろん、コストを限界まで下げる努力も必要となってきます。大下産業はこの高いハードルにも、優れた品質とコストパフォーマンスで対応しています。そのひとつが、ドア回りのゴム止め用プラスチッククリップ。月産1500万個という膨大なオーダーにコンスタントに応え続けています。また、そのこだわりは、自動車工場で作業者がクリップを打ち込む際の均一なタッチフィーリングにまで及ぶという徹底ぶり。こうした一切の妥協を排した大下産業の製品は国産自 動車メーカーすべてに採用され、その実績と信頼性で確固たるポジションを築き上げています。

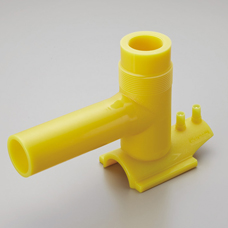

プラスチックならではの特長のひとつ、耐腐食性。そのメリットを活かし、地中や建物の中に長期間埋め込まれる建築・土木関連の部品にも大下産業の製品が利用されています。例えば、のべ3年にもおよぶ開発期間を要した「BLインジェクター」。ビルや橋のコンクリートクラックを補修するこの装置は、ゴムの弾性を利用した画期的な自動充填システムにより、作業の大幅な省力化を実現。今では多くの現場で採用されています。また、従来のガスや水道用の配管がPE配管に移行されつつある今、耐腐食性や耐震性に優れたプラスチック製の配管継手やバルブ等を数々製造。これらの配管の中には用途上、非常に肉厚な構造を持つものもありますが、実はプラスチックは薄くするのと同様、厚く成形するのにも高度な技術を必要とします。こういった難しい要求に対しても、大下産業はオール ラウンドな対応力を発揮しています。

拡大を続ける大下産業のフィールドのなかでも、比較的新しいジャンルといえるのがスポーツ分野です。パークゴルフや、その前身であるグラウンド・ゴルフ用のボールの他、製品化までの意外なエピソードを持つのがトビナワ。もともとは他社で作られていた製品ですが、お客様企業が大下産業に求めたのはさらなる低コスト化でした。そこで役立ったのが、意外にもまったく関係のない、文具分野で培ったノウハウ。筆軸を作る技術を応用し、より最適な成形手法で生産できる ように設計を変更。その結果、大幅なコスト削減を達成しました。 これも、多彩な分野を手がける大下産業の強みが発揮された好例と言えるでしょう。その後も、グリップ力を高めた3D楕円形状を採用するなど、絶えまない研 究と改良を繰り返しています。

定時制・安全性に優れた大量輸送手段として、近代社会の発展を支え続けてきた鉄道。環境意識の高まりとともに改めて注目されているこの分野でも、強度や絶縁性に優れたプラスチック製品が数多く利用されています。安全を運ぶという絶対的な使命を果たすために、堅牢性はもちろん、耐候性においても優れたクオリティが要求されますが、どんなに要求が高くてもそれに応えるのが大下産業のチャレンジスピリット。ラインナップは、車両内部の構造材や部品類、さらにレー ルや車輪のパーツなど多種多様。新幹線をはじめとするJR各社、私鉄各社に多数採用されています。

トレイ、カップ、保冷容器など、日々家庭で使われている食品容器の数々も手がけています。一方、大手パンメーカーなど、業務用食品産業の分野でも多くの製品が活躍中。なかでも近年急速に需要が伸びているのが、ゼリー食品などのスタンディングパウチに使われるスパウト。これまでの累積生産数は、実に4億個を突破しています。またユニークなのは、大下産業の本社がある広島の名産・カキの容器。自社開発によるこの製品は、プラスチックの錆びないという利点を活かすとともに、デリバリー性を高めて好評を博しています。スタッキング用の凸凹で重ね置きの際のズレを防止し、PPバンドを掛けられる専用の溝も設けました。

オフィスや家庭で広く使われる文具の分野にも進出しています。クリップケースは、大手文具メーカーのロングセラー商品。部品設計、金型設計、製作、プラスチック部品の設計、超音波ウェルダーでのアセンブリーなど一貫した生産体制のもとに製作しています。大下産業の技術や知識が一風変わった形で表れているのが、筆軸。広島名産の熊野筆の軸を、伝統的なデザインを活かしつつプラスチック化し、大量生産によるコスト低減に応えました。さらに、教材関連の分野にも 参画し、大手楽器メーカーのリコーダーキャップなどを製品化しています。

廃棄物の減量化(Reduce)・再使用(Reuse)・再資源化(Recycle)を基本テーマとして、原料の調達から製品の製造・使用・廃棄に至るま で、自主的な安全と環境保全活動に取り組んでいます。大手自動車メーカーとともに進めているのが、バンパーの再原料化。ディーラーから持ち込まれた使用済みバンパーを裁断、粉砕を経て再ペレット化し、自動車メーカーに引き渡しています。医療廃棄物処理容器は、医療従事者の針刺事故防止を目的として開発。使用済の注射器の針部に触れることなく、容器の凸凹状の溝に引っかけることで針を簡単に廃棄でき、容器処分の際も蓋をロックし中身がこぼれ出ないような設計 になっています。

〒731-0138 広島県広島市安佐南区祇園1丁目12番13号 TEL:082-871-1111(代)

〒731-0138 広島県広島市安佐南区祇園1丁目12番13号 TEL:082-871-1111(代)